قیر مادهای است سیاه رنگ و خمیری شکل که در عایقکاری رطوبت و ساخت آسفالت کاربرد دارد. قیر انواع گوناگونی دارد که هر یک از انواع آن، دارای کاربرد خاصی است. در یک دسته بندی کلی می توان منابع اولیه قیر را به سه دسته زیر تقسیم بندی نمود:

1. قیرهای نفتی: آن دسته از قیرهایی هستند که منشا آنها نفت خام می باشد. این قیرها، قیرهای جامد و نیمه جامدی هستند که به طور مستقیم از تقطیر نفت خام و انجام عملیات های تکمیلی در واحدهای تولیدی قیر بدست می آید.

2. قیرهای قطرانی: موادی سیاه رنگ و سخت هستند که باقیمانده تقطیر قطران زغال سنگ می باشند.

3. قیرهای طبیعی: دسته ای از مواد قیری هستند که تحت تاثیر عوامل جوی و گذشت زمان به طور طبیعی ایجاد شده و بدون نیاز به روش های تقطیر به کار می روند. (دریاچه قیر بهبهان)

قیرهای خالص همچنین برای اینکه خواص مورد نظر برای کاربردهای مختلف را پیدا کنند، تحت فرایندهای دیگر قرار میگیرند و انواع مختلف قیر را

قیر دمیده (Air Blowing Asphalt):

قیر دمیده از دمیدن هوای داغ به قیر خالص در مرحله آخر عمل تصفیه به دست میآید. در این فرایند، هوای داغ با دمای ۲۰۰ تا ۳۰۰ درجه سانتیگراد توسط لولههای سوراخدار به محفظه حاوی قیر دمیده میشود. در اثر انجام این فرایند، اتمهای هیدروژن موجود در مولکول های هیدروکربورهای قیر، با اکسیژن هوا ترکیب میشود و با تشکیل آب، عمل بسپارش اتفاق میافتد. قیر دمیده نسبت به قیر خالص دارای درجه نفوذ کمتری و درجه نرمی بیشتری دارد و حساسیت کم تری نسبت به تغییرات دما دارد. این نوع قیر بیشتر در ساختن ورقهای پوشش بام، باتری اتومبیل و اندودکاری مورد استفاده قرار میگیرد.

قیر محلول (Bitumen Cutback):

قیر محلول به مخلوطی از قیر و یک حلال مناسب (مثلاً نفت سفید یا بنزین) گفته میشود. این قیر در درجه حرارت محیط مایع است و یا با حرارت کمی به مایع تبدیل میشود. قیر مخلوط در انواع آسفالتهای پوششی مورد استفاده قرار میگیرد.

قیر امولسیون (Emulsion Bitumen):

قیرابه (قیر امولسیون) با مخلوط کردن قیر و آب و یک ماده امولسیون ساز بهدست میآید. مقدار ماده امولسیون ساز بسیار کم و در حدود ۰٫۳ تا ۰٫۵ درصد وزن قیر میباشد. مقدار آب مصرفی این نوع قیر در حدود ۳۰ تا ۵۰ درصد وزن قیر میباشد. از قیر امولسیونی برای آسفالت سرد در محیطهای مرطوب یا برای عایق کاری استفاده میشود که در این صورت باید دوباره به آن آب اضافه کرد و محتوای آن را به حدود ۶۵ درصد رساند.

قیر پلیمری

را تشکیل میدهند. کارخانه جات قیرسازی به طور معمول در مجاورت مجتمع های پالایشگاهی احداث می شوند و با دریافت باقیمانده برج تقطیر خلاء (Vacuum Residue) و انجام عملیات تکمیلی از جمله هوادهی و اختلاط با حلالهای مختلف اقدام به تولید گریدهای مختلف قیر و آسفالت می نمایند.

از اصلی ترین نکات پیرامون صنعت قیر کشور می توان به موارد زیر اشاره کرد:

– ایران در میان ده ها کشور تولیدکننده و صادرکننده قیر به ترتیب هفتمین و چهارمین رتبه دنیا را داراست. ایران می تواند 8.3 درصد از تقاضای قیر جهانی را تامین نماید!

– قیر معمولاً در دو حوزه راهسازی و عایقکاری به کار میرود. حدوداً ۹۰ درصد از قیر تولیدی، در حوزه راهسازی مورد استفاده قرار میگیرد و مصارف عایقکاری، تنها ۱۰ درصد از مصرف قیر را به خود اختصاص میدهد.

– ايران سالانه حدود پنج میلیون تن قیر تولید می کند که نیمی از آن در داخل مصرف و نیمی از آن به کشورهای خاورمیانه، جنوب آسیا، شرق و جنوب شرق آسیا، آفریقا و اروپا صادر می شود.

– بخش عمده اي از قير ايران به امارات صادر مي شود و از ان جا هم به كشورهاي ديگر با برند امارات صادر مي شود.

– شرکت نفت جی با ظرفیت اسمی 1.8 میلیون تن و نفت پاسارگاد با ظرفیت اسمی 4.3 میلیون تن در سال عمده ترین تولیدکنندگان قیر در ایران محسوب می شوند. شرکت نفت پاسارگاد با داشتن 6 کارخانه و 2 پایانه بزرگترین تولیدکننده قیر در خاورمیانه محسوب می شود.

– در حدود 100 شركت در زمينه بسته بندي و فروش قير در ايران فعال هستند.

– رقابت ناسالم، ارائه قیمت های متفاوت، نبود نظارت و کنترل از لحاظ کیفیت، فقدان متولی، ترکیب قیر پالایشگاهی با مواد دیگر و مخلوط شدن مواد اولیه قیر به نام وکیوم باتوم (VB) ایران با وکیوم ریزدیو (VR) عراق از جمله دلایل از دست رفتن موقعیت قیر ایران در سطح جهان مي باشد .

– ورود تولیدکنندگان خصوصی به منظور صدور قیر، روند طولانی دریافت مالیات ارزش افزوده کالای صادراتی و همچنین کافی نبودن زیرساخت های پهلوگیری کشتی های قیربر بالای 8000 تن در بندرعباس از اهم مشکلات بازرگانی و صادرات قیر است.

– کشور کانادا بزرگترین تولید کننده قیر در دنیا بوده و شرکت شل بیتومن با 12 درصد تولید جهانی بزرگترین شرکت تولید کننده قیر در جهان محسوب می شود.

خواص فیزیکی

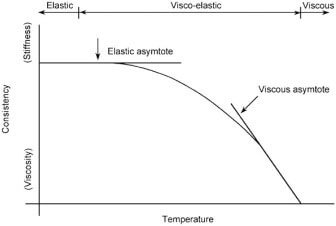

ماده ی فوق در دماهای متوسط تا بالا سیالی ویسکوز است و در دماهای پایین به شکل جامدی شکننده در می آید. رابطه بین دما و پایداری یا قوام از اهمیت بالایی برخوردار است . این رابطه از آنجایی اهمیت پیدا می کند که برای مخلوط کردن قیر با توده های معدنی نیاز به یک سیال روان داریم ، در حالیکه برای تراکم توسط غلطک باید مقداری سفتتر باشد تا بتواند لایه ای پایدار و محکم را بر روی سطح ایجاد کند.

این مخلوط هیدروکربنی یک ماده ویسکوالاستیک است که خواص آن نه تنها توسط دما بلکه توسط سرعت بارگذاری نیز تحت تاثیر قرار می گیرد. در شکل زیر می توان مشاهده کرد که با افزایش دما شاهد سه فاز الاستیک ، ویسکوالاستیک و ویسکوز خواهیم بود.

تولید

برای تولید ماده ی فوق روش های زیر ارئه شده اند:

الف – تقطیر:

تقطیر نفت های خامی که از نظر بازده برشهای سنگین مناسب می باشند و استفاده از باقیمانده تقطیر خلا جهت تهیه قیر.

ساده ترین روش برای تولید استفاده از ته مانده برج تقطیر نفت خام است ، این ته مانده دارای هیدروکربن هایی با نقطه جوش بالا ، جرم مولکولی زیاد و فراریت کم است . نفت خام ابتدا در برج اتمسفری تقطیر شده و ترکیبات سبکی مانند گازوئیل از آن جدا می شوند و ترکیبات سنگین تر از انتهای آن به عنوان باقی مانده خارج می شوند . باقی ماده ی برج تقطیر اتمسفری برای جداسازی بیشتر به برج تقطیر درخلا فرستاده می شود و در آنجا ترکیبات سبک باقی مانده نیز جدا می شوند . خروجی انتهای برج خلا به عنوان “قیر – مستقیم” شناخته می شود که هم به صورت مستقیم و هم در ترکیب با محصولات دیگری مانند باقی مانده فرآیند دی آسفالته کردن استفاده می شود . در این روش برای تغییر خواص فیزیکی محصول و بهبود آنها از دمیدن هوا در دمای بالا به درون ماده ی فوق استفاده می شود .

ب – آسفالت گیری:

با استفاده از حلال های خاص می توان روان کننده ها و قیر را از جریان خام جدا کرد. بسته به نوع حلال (پروپان یا بوتان) استفاده شده انواع مختلفی ازاین ماده می تواند حاصل شود. همراه با پارامترهای قابل کنترل در برج تقطیر ، فرآیند امکان تولید قیرهایی با درجه نفوذهای مختلف را به ما می دهد. این خاصیت (نفوذ) و نقطه نرم شدن دو پارامتر اصلی برای انتخاب بیتومن در کاربری های مهندسی است. خاصیت های فیزیکی مهم دیگر عبارتند از حساسیت دمایی ، چسپندگی و الاستیسیته که همگی با آزمایش های دقیق محاسبه می شوند.

ج – اکسیداسیون:

که عبارت است از جریان دادن هوا در جهت مخالف قیر به منظور اکسیده نمودن آن. این عملیات موجب تشکیل مولکولهایی با جرم مولکولی بالا و ساختاری متفاوت با ماده اولیه می شود. بدین ترتیب می توان از ماده اولیه نرم، نوع سخت بدست آورد.

د- ترکیب

در این روش ترکیباتی از این ماده با خواص فیزیکی متفاوت با یکدیگر مخلوط می شوند تا محصول نهایی خواص مورد نظر را پیدا کند.

استخراج این ماده به صورت طبیعی

همانگونه که پیشتر نیز گفته شد در برخی مناطق ماسه های نفتی حاوی قیر هستند. این ماسه ها رسوباتی هستند که در آنها ماسه ، ترکیبات رسی ، آب و ماده ی فوق در کنار هم قرار دارند. در وهله اول از استخراج سطحی برای بازیابی ماسه های نفتی استفاده می شود و پس از آن استخراج از این ماسه ها صورت می گیرد. در مورد منابعی که عمق بیشتری دارند از استخراج درجا (in-situ mining) استفاده می شود. در این روش قیر حرارت داده شده و از داخل زمین به بیرون پمپ می شود . این روش از دیرباز بازده کمی داشته است، هر چند که روش ها و تکنولوژی های جدیدتر توانسته اند تا حدودی این بازده را بهبود ببخشند.

استخراج درجا

در این روش جریانی از بخار داغ به عمق زمین اعمال می شود . این جریان بخار، قیر را در خود حل کرده و آن را به سطح می آورد. این جریان در مرحله بعد به واحد جداسازی فرستاده می شود که در آنجا بیتومن و آب از یکدیگر جدا می شوند. اگرچه از سال 1980 این روش برای استخراج مورد استفاده قرار گرفته است ، اما از سال 1995 به بعد استخراج با استفاده از روش درجا هر ساله شاهد رشدی چشمگیر بوده است.

انواع گوناگون این ماده:

این ماده انواع مختلفی دارد که عبارتند از معمولی یا مستقیم ، امولسیون ، مایع و … که در ادامه به معرفی آنها خواهیم پرداخت .

1- مستقیم (straight-run )

این نوع، بر طبق استاندارد NFT 65-001 بر اساس درجه سختی به پنج گروه یا گرید تقسیم شده اند . همانگونه که پیشتر نیز شرح داده شد این نوع به صورت مستقیم و بدون عملیات اضافه ای از خروجی برج تقطیر گرفته می شود (در برخی موارد هوا به درون آن دمیده می شود) . دسته بندی و نامگذاری این مواد بر اساس درجه نفوذ آنها انجام میگیرد .

به عنوان مثال درجه نفوذ قیر 60/70 که یکی از رایج ترین ها در جاده سازی است بین 60 تا 70 است . بر این اساس هرچه عدد نفوذ بالاتر باشد محصول نرمتر است و هرچه درجه بالاتر باشد سفت تر است . درجه نفوذ را با استفاده از یک سوزن استاندارد در شرایطی خاص اندازه گیری می کنند و نشان دهنده میزان نفوذ سوزن در دما ، مدت زمان و شرایط خاص دیگر است .

2- قیر کات بک (مایع)

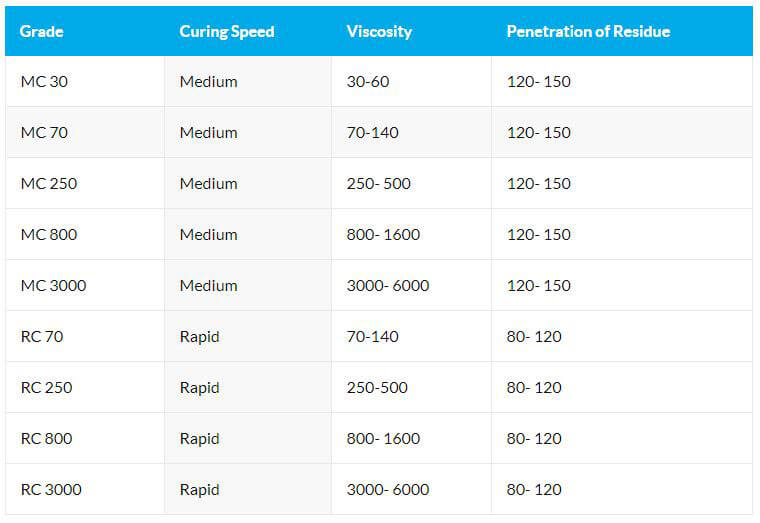

این ماده به صورت مایع که کات بک (Cut back Bitumen) نیز نامیده می شود از حل شدن آن در یک حلال بدست می آید . حلال های مورد استفاده عموما حلال های نفتی بوده و دارای فراریت های متفاوتی هستند . بر این اساس و با توجه به سرعت نسبی تبخیر محصول نهایی ، سه نوع کات بک حاصل می شوند که عبارتند از : (RC (Rapid curing) ، MC (Medium curing و (SC (Slow curing .

افزودن حلال و به شکل مایع در آوردن قیر باعث می شود تا بتوان از آن در دماهای پایین تر و راحتتر استفاده کرد . در فرآیند استفاده از کات بک ها ابتدا حلال تبخیر شده و سپس لایه Bitumen بر روی سطح مورد نظر باقی می ماند . عموما حلال هایی که استفاده می شوند عبارتند از نفتا ، بنزین ، کروزن ، وایت اسپریت ها ( حلال 402 ، حلال 406 ، حلال 410 و …) . نوع حلال ، مدت زمان پخت ( سفت شدن ) را تعیین می کند و مقدار آن ویسکوزیته کات بک را تعیین می کند .

انواع کات بک

این مواد مخلوط قیر با یک حلال مناسب می باشند . چون گرانروی این گونه قیرها در نتیجه انحلال کاهش می یابد، امکان کاربرد در دماهای پایین تر نظیر جاده سازی (بدون گرم کردن) را میسر می سازند.

با توجه به نوع حلال مصرفی، این مواد به صورت مایع به سه دسته تقسیم می شوند:

- زودگیر (Rapid-curing) : که حلالشان از نوع سبک است و هنگام کاربرد به سرعت تبخیر شده و لایه ای از قیر باقی می ماند.

- نیمگیر (Medium-curong): در این مورد از حلالهایی نظیر نفت سفید استفاده می شود که تبخیرشان چندان سریع نیست و به همین دلیل دیرتر لخته می شود.

- دیرگیر (Slow-curing): در این نوع از حلال های دیرتبخیر شونده نظیر نفت گاز استفاده می شود . بر طبق استاندارد NFT 65-002 قیرهای مایع بر اساس شبه گرانروی به پنج گرید تقسیم شده اند.

در جدول زیر دسته بندی بر اساس ویسکوزیته (MC 30 ، MC 250 ، RC 70 ، RC 250 و …) را می توان مشاهده کرد.

3 – روان

این مواد مخلوط قیر با یک روغن (با گرانروی کم) می باشند. معمولا گرانروی این نوع بیشتر از سایر انواع مایع این ماده است. در مورد این مواد، بر طبق استاندارد NFT 65.003 سه گرید معرفی شده است.

4- قیرهای امولسیونی

این ماده به صورت امولسیونی مخلوطی است از قیر، آب و ماده امولسیون ساز. در این مخلوط، قیر به صورت ذرات بسیار ریز در آب معلق بوده و امولسیون پایداری به وجود می آورد . ماده امولسیون ساز با ایجاد بار الکتریکی در اطراف ذرات قیر، مانع به هم چسپیدن آنها می شود.

امولسیون قیر، مایع قهوه ای روانی است که بدون استفاده از حرارت به کار می رود. شکسته شدن امولسیون در اثر تبخیر آب یا خنثی شدن بار الکتریکی، پیش می آید و با پخش امولسیون، لایه نازکی از قیر بر سطح مورد نظر می ماند.

با استفاده از امولسیون سازهای گوناگون، می توان انواع مختلف امولسیون های قیر از نوع آنیونی ، کاتیونی و رسی تهیه کرد .

در امولسیون کاتیونی، ذرات قیر بار الکتریکی مثبت دارند. این امولسیون دارای خاصیت اسیدی است. در این از نمکهای آمینه استفاده می شود.

در امولسیون آنیونی، ذرات قیر بسیار ریزند و بار الکتریکی منفی دارند. این امولسیون قلیایی است و افزایش اسیدها باعث شکسته شدن آن می شود. در این حالت صابون اسیدهای چرب به کار می رود.

امولسیون رسی با استفاده از محلول رقیقی از مواد معدنی (خاک رس) تهیه می شود، به این ترتیب که ذرات معلق رس ذرات قیر را در خود نگه می دارند.

دسته بندی امولسیون ها

امولسیون های این ماده از نظر سرعت شکسته شدن به سه گروه تقسیم می شوند :

نوع امولسیون های زودگیر که پس از مصرف زود شکسته می شوند، امولسیون های نیم گیر که دیرتر شکسته می شوند و امولسیون های دیرگیر که پایدار هستند و فقط با از دست دادن آب شکسته می شوند .

بر طبق استاندارد NFT-011 قیرهای امولسیونی بر اساس ماهیت یونی (آنیونی یا کاتیونی)، ثبات در برابر تجمع و درصد وزنی پایه قیر به بیست گرید تقسیم شده اند.

5- گروه های دیگر

علاوه بر این طبقه بندی اصلی، چند گروه دیگر قیر نیز به صورت زیر معرفی شده اند:

روان مختلط: که در آن روغن رقیق کننده خود مخلوطی است از فرآورده های نفتی زغالسنگ.

کمپوزیت: مخلوطی از این ماده و قطران (یا قطران زغالسنگ) می باشد که در آن میزان قیر غلبه دارد.

تغییر یافته: این نوع با موادی که دارای منشاهای مختلفند (معمولا پلیمرها) اصلاح شده است.

کاربرد ها

کاربردهای بسیاری را می توان برای این محصول برشمرد اما مهمترین کاربری آن در آسفالت سطح جاده و پوشش سقف است . در ادامه به میزان مصرف در حوزه های مختلف می پردازیم :

- تخمین زده می شود 85% از کل قیر مصرفی به عنوان عامل بیندر (به خاطر چسپندگی مواد را کنار هم نگه میدارد) در آسفالت جاده ها ، فرودگاهها ، پارکینگها و …. به کار برده می شود. با سایر مواد معدنی مانند ماسه و افزودنی های دیگر مخلوط شده و برای آسفالت کردن سطح جاده ها مورد استفاده قرار می گیرد .

- در حدود 10 درصد برای پوشش سقف به صورت داغ و یا رول سرد استفاده می شود.

- 5 درصد باقی مانده نیز در مواردی مانند عایق کردن صدا ، پوشش لوله آب و آب بندی مواد مورد استفاده قرار می گیرد .

- کیفیت و مشخصات این ماده به خواص نفت خام مورد استفاده بستگی دارد، همچنین می توان آنرا به صورت مستقیم از پالایش و یا ترکیب با مواد دیگر تولید و به کار برد . در برخی موارد برای برای بهبود خواص ترموپلاستیکی از پلیمر ها و افزودنی ها بهره می برند .

مشخصات

مشخصات لازم برای انواع مختلف این ماده عبارتند از: درجه نفوذ و نقطه نرمی.

- درجه نفوذ معرف سختی و یا نرمی است و علاوه بر این برای دسته بندی نیز به کار می رود.

- نقطه نرمی نشان دهنده دمای نرم شدن است و با درجه نفوذ ارتباط دارد.

- گرانروی در مورد قیرهای جامد ذوب شده و مایع تعیین می شود. برای تعیین گرانروی سینماتیک، می توان از دستگاههای سیبولت، فورل و ردوود استفاده نمود.

این ماده را به صورت مایع بر اساس گرانروی طبقه بندی می کنند که نمونه ای از آن در جدول زیر آمده است.

| درصد حجمی نفت سفید | درصد حجمی قیر 100/80 | گرانروی cut – back |

| 35-39 | 65-61 | 0.1 |

| 22-24 | 78-76 | 10.15 |

| 15-17 | 85-83 | 100/50 |

| 13.7-14.5 | 86.3-85.5 | 250/150 |

| 11.3-11.7 | 88.7-88.3 | 600/400 |

سایر ویژگیها عبارتند از چگالی ( بین 1 تا 1.1)، نقطه اشتعال (بالاتر از 230 درجه سانتیگراد)، حلالیت در حلالهای مختلف، قابلیت کشش، نقطه ترک، درصد موم، مقاومت در برابر سخت شدن و فراریت که با نقطه اشتعال ارتباط دارد. تغییرات دمایی بر برخی از مشخصات قیر اثر می گذارد که برای شناخت آن، از معیاری به نام اندیس نفوذ استفاده می شود .